PCB钻孔关键技术/流程及注意事项

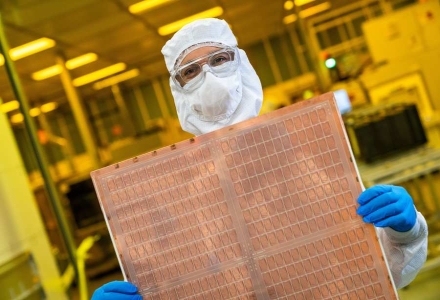

在印刷电路板(PCB)制造过程中,钻孔工艺扮演着核心角色,它是实现不同层电气互连的关键步骤。本文将深入探讨PCB钻孔的技术、流程、挑战以及提升钻孔质量的技巧,旨在为PCB工程师和制造商提供全面的指导。

一、PCB钻孔技术概述

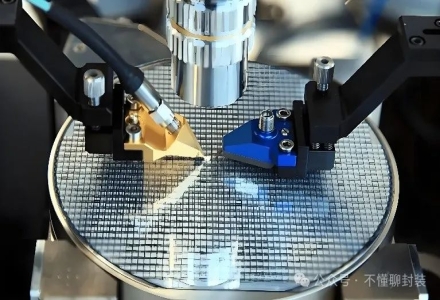

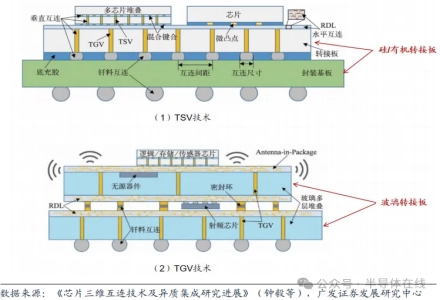

PCB钻孔主要采用两种技术:机械钻孔和激光钻孔。

机械钻孔:适合较大尺寸的孔,成本相对较低,但精度受限,钻头寿命随材料硬度而变化,容易产生毛刺和树脂涂抹。

激光钻孔:能实现更小孔径的精准钻孔,适用于高密度互联(HDI)板,尽管成本较高,但能有效应对复杂材料,减少热影响。

二、钻孔流程与技术细节

前处理:层压后的板材装载到钻床上,通过出口材料面板减少毛刺形成,同时覆盖铝箔散热。

钻头选择:HSS(高速钢)和硬质合金(WC)是常用的材料,硬质合金更适合玻璃纤维增强聚合物(GFRP)的加工,顶角130°和螺旋角30°-35°的钻头设计有助于提高效率和精度。

数控钻床:CNC控制的钻床根据预设坐标精确钻孔,通过高速旋转减少树脂涂污,确保孔位准确。

三、钻孔的重要考量因素

纵横比:直接影响镀铜能力,保持合理的纵横比(如PTH为10:1,微孔为0.75:1)对确保良好电性能至关重要。

钻铜间隙:维持孔边缘与铜特征间的适当距离,以避免短路,典型值为8密耳。

四、钻孔分类与规范

电镀通孔(PTH):用于多层互连,最小成品孔尺寸为0.006英寸。

非电镀通孔(NPTH):用于安装孔,无电导要求,最小成品孔尺寸相同,但边到边间隙更小。

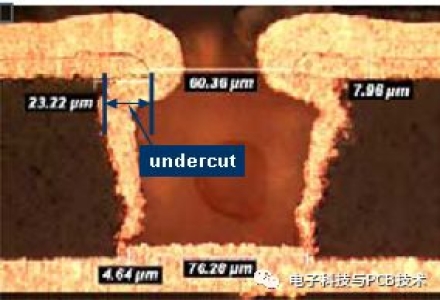

五、钻孔潜在问题及其补救措施

钻孔过程中可能遭遇钻头磨损、孔粗糙度、树脂涂抹、毛刺、钉头、分层等问题,解决方法包括:

除胶渣工艺清除树脂,

去毛刺过程改善孔壁质量,

使用激光钻孔减少分层风险。

六、提高钻孔质量的技巧

导向孔:预先钻制导向孔,确保钻头定位准确。

钻头选择与速度:依据孔径正确选用钻头,并控制合适的钻速和功率。

钻床使用:利用钻床提高钻孔精度和效率,正确设置钻床参数。

后处理:钻孔后彻底清洁孔洞,并适当进行焊料处理以增强导电性和稳定性。

七、DFM(面向制造的设计)验证技巧

优化纵横比和钻孔尺寸,减少钻头种类以提高效率。

精确定义钻孔类型,严格校验钻孔数据,确保与生产要求一致。

特别关注微小封闭孔和边缘铜特征,预防潜在的制造问题。

通过以上深入分析,我们不难看出,PCB钻孔不仅是简单的物理过程,更是对工艺技术、设计规则以及质量控制的综合考量。正确的设计、严谨的流程控制以及细致的后处理,是确保PCB钻孔质量、提升整体电路板可靠性的关键所在。