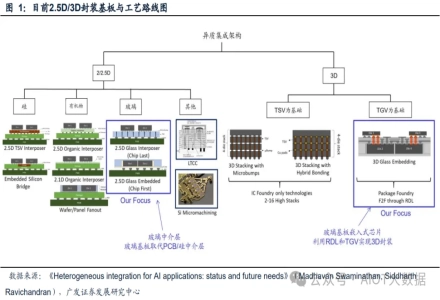

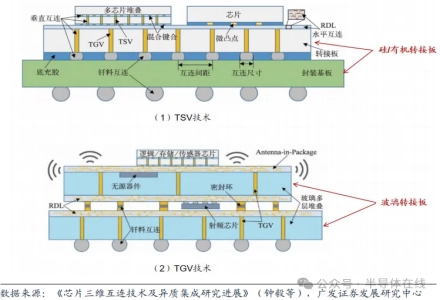

IC载板及HDI 导通孔Undercut 介绍

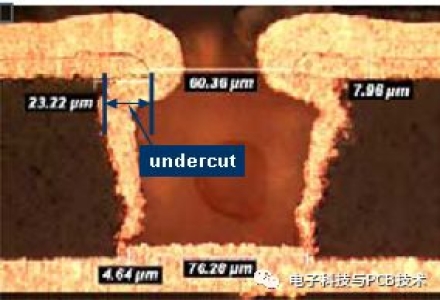

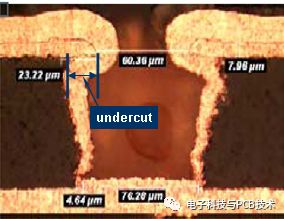

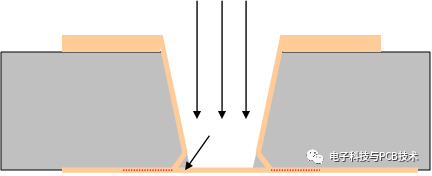

PCB通孔(Thirough Hole)以及盲孔(BVH) 在机械钻孔、激光钻孔过程中,通常由于钻孔参数不合理等原因容易产生Undercut现象,Undercut为一般为树脂侧蚀,给通盲孔形状带来变化,对后制程产生影响,示意图见图1。通盲孔Undercut的存在对于后续盲孔电镀以及成品的可靠性产生较大的影响。

在IC载板领域,随着载板线路及孔径的精细化、细小化,通孔及盲孔孔径分别缩小到0.075mm及0.03mm(ABF材料接近30um,BT有玻纤材料盲孔Min 50um),因此若出现较大的Undercut,特别对于盲孔电镀将产生较大的负面影响,随着盲孔孔径越小其电镀本身难度增加,如果再出现Undercut将极易导致电镀缺陷,进而影响可靠性,因此了解通孔及盲孔制作中出现的undercut进行调研,明确造成undercut产生的原因机理,以及制程管控要点,为IC载板生产控制提供借鉴。

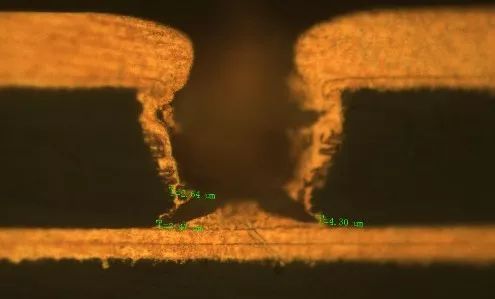

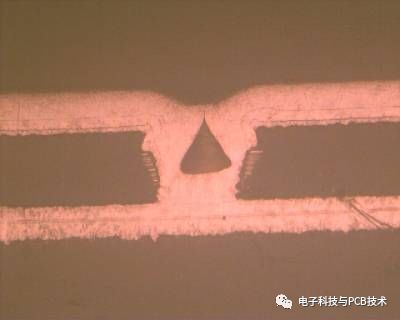

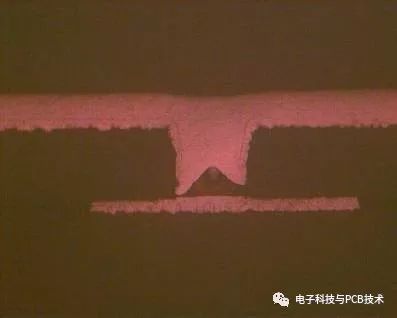

图1 盲孔孔口undercut示意图 图2盲孔孔底undercut示意图

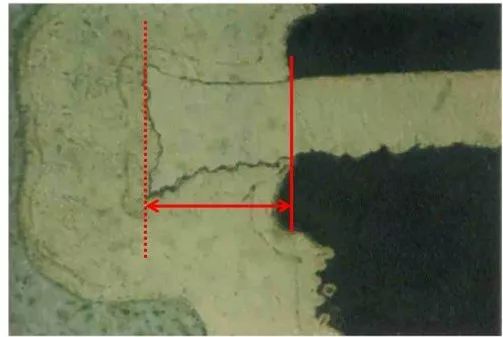

图3通孔undercut示意图

2. 通盲孔UnderCut 产生原因

2.1 盲孔Undercut产生原因

2.1.1激光钻孔参数

盲孔产生Undercut主要与激光钻孔的参数有较大的关系,目前激光钻孔有两种方式CO2激光及UV激光钻孔,两者的区别在于成孔所需的能量不一样,CO2为红外光波,主要以热的形式对树脂加热将其烧蚀,而UV激光能量大,采用机械切割的方式进行孔的成型。

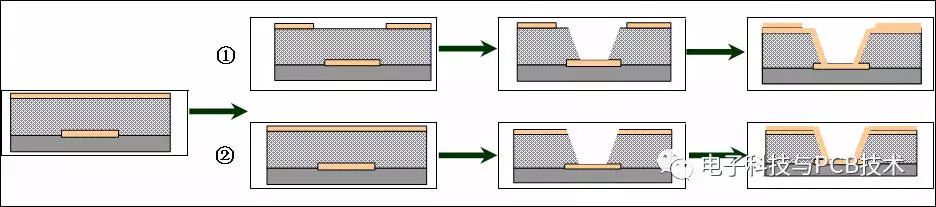

图4 激光钻孔方式(①LargerWindow ;②直接成孔)

由于UV激光的波长为355nm, UV激光钻孔时所产生的能量大,成孔时采用Spiral 方式,因此基本无Undercut产生。CO2激光钻孔存在两种方式Large Window和Laser Direct Drill直接烧铜两种方式,示意图见图4,而目前以后者为主流的激光钻孔方式,我司目前采用12um铜箔,采用棕化处理后直接CO2激光打铜加树脂,不经过减薄铜流程,因此在CO2激光钻孔时容易产生孔口Undercut。

通过对激光参数对Undercut的影响可总结原因如下:(1)激光能量扩散导致侧蚀;由于激光照射时,加工能量会在材料内部产生热,在照射部位几乎蒸发的同时,有一部份会扩散至孔的周围,从而导致孔入口周围的温度上升;加工孔壁发生膨胀现象。

(2)脉冲能量过高;如果脉冲能量过高,由于烧蚀铜箔所需要的能量比烧蚀树脂所需要的能量要大很多,因此在烧蚀铜箔的同时,有一部分热量会将孔口铜箔下的树脂烧蚀掉,形成孔口铜箔伸出的现象即侧蚀。提高脉宽,那么激光照射在铜箔上的时间增加,热量扩散时间增加,热量会扩散到铜箔下方的树脂上,导致孔口处的铜箔下的树脂被烧蚀掉形成侧蚀。

(3)清树脂能量过大;由于清理树脂时其中一个脉冲能量过大,底铜棕化膜被抛光,最后一个低能量脉冲打在抛光的底铜上,很大一部分能量会被反射,这部分反射的能量有一部分会被孔壁吸收,因此孔壁会内凹,孔口铜箔会看起来有部分伸出,此种情况形成的孔最明显的特征是孔形不是标准的梯形而是成矩形甚至鼓形。侧蚀的形成主要是因为能量过大(包括铜上成孔的能量过大和清树脂的能量过大)所导致的,虽然较难将侧蚀完全消除,但是可通过激光钻孔参数的优化将侧蚀控制在可接受的范围内。

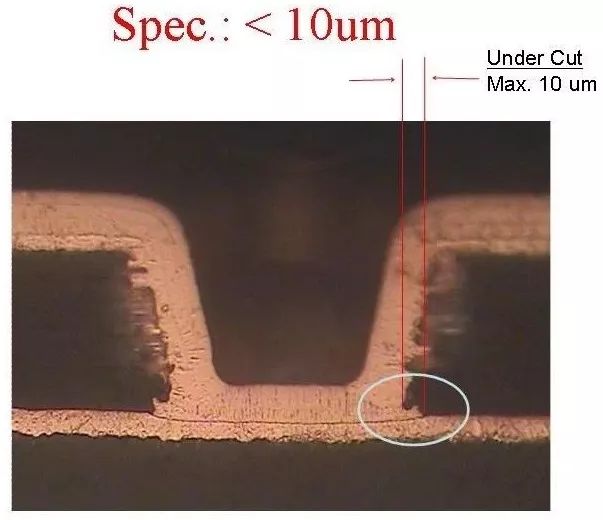

孔底Undercut的产生主要原因是由于激光在底铜铜面反射造成盲孔孔底部分树脂蟹脚的存在,因此在控制孔底Undercut应主要控制清树脂的能量及参数。

目前PCB介质层以FR-4环氧体系为主,HDI板中有应用RCC材料,RCC材料中没有玻璃纤维布,因此在钻孔时孔型较好,孔粗小,且出现Undercut缺陷的几率小,但IC载板使用的材料以BT树脂为主且PP含玻纤,其中有玻纤的存在,因此要保证良好激光孔型,激光参数的控制十分重要。主要包括脉冲的能量、脉宽等。

2.2 通孔Undercut产生原因

通孔Undercut的产生,主要与沉铜工序中除胶段以及钻孔工序有较大关系。钻孔时产生的披峰过大,导致去毛刺时无法有效去除,在除胶(见图9)及电镀后形成Undercut,

3.0通盲孔Undercut带来的品质问题

(1)盲孔Undercut产生问题

目前IC载板中盲孔填塞的方式主要有树枝塞孔、绿油塞孔以及电镀填孔,其中对于内层的盲孔而言以电镀填孔作为主要的填塞孔方式,盲孔孔口Undercut过大,造成实际电镀药水交换区域减少,盲孔的液体流动模型说明越往孔底其镀液的流动越接近于静止,因此Undercut过大极易引起盲孔电镀填孔或图形电镀通盲孔时,容易产生提前封孔,最后导致填孔空洞以及孔口铜可靠性降低,由图5-6可以看出盲孔孔口Undercut过大极易引起盲孔封孔产生空洞。

图5 图镀电镀盲孔封孔 图6电镀填盲孔产生空洞

盲孔孔底UnderCut主要会影响到PTH沉铜。当孔底角部有Under Cut出现,如果底盘能导电,孔底会有铜继续沉积,而孔角不沉铜,必须等到侧壁和底部镀层连接在一起之后才能形成一个完整的镀层,电镀填孔时填孔作用才开始发挥,最终的结果就是在孔中形成一个三角形的空洞,见图7。

如果底盘不能导电,则电镀时只在孔口和孔侧壁沉积铜,会形成如图8中缺陷;

图7 底盘导电导致提前封孔 图8底盘不导电导致的空洞

同时盲孔孔底的Undercut由于易受到后制程酸性药水的进攻,易产生粉红圈的问题。

(2)通孔Undercut产生问题

通孔Undercut对电镀的而言,主要影响电镀铜层的可靠性以及粉红圈的产生。钻孔时形成的Undercut对与电镀具有负面影响,一方面加大电镀难度,造成在孔内的镀液流动受到一定影响,随着电镀的进行容易造成镀通率下降,另一方面由于孔口Undercut过大,由于该区域为高电流密度区,其容易引起的镀层延展性下降,并且在该处电镀铜层后应力集中,导致后面其孔铜的可靠性能降低,图6为孔口铜层可靠性失效示意图。

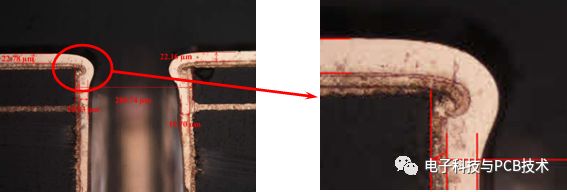

图9 除胶过度产生的钉头过大 图10孔口铜层热应力后产生的裂纹

4、IC载板通盲孔Undercut缺陷分析

IC载板主要产品分为PBGA、CSP、FlipChip,其中PBGA的构造中基本以埋盲孔结构,目前盲孔的制作业界以CO2以及UV作为主流的生产方式,随着积层技术的发展,通孔孔径的微小化,机械钻孔已经不能满足需求,因此采用激光钻孔方式制作通孔已经在业内称为一种趋势。目前盲孔孔径的发展趋势,已经趋近30-40μm,孔径的缩小给电镀带来较大难度,并且一旦产生较大undercut等问题,势必引起较大的品质隐患,因此在钻孔工序以及PTH工步时需注意对通盲孔孔型的控制。

【1】 盲孔Undercut在IC载板流程中应从以下方面进行控制:

IC载板一般以MSAP以及SAP作为线路制作的流程,而SAP流程均采用ABF作为绝缘层材料,因此激光盲孔的Undercut对于SAP流程风险较低,MSA制作载板时激光钻孔前的铜厚对于激光钻孔的影响大,减薄铜铜厚以及CO2激光钻孔的钻孔参数需严格控制,而UV由于脉冲能量集中且较大,一般不会出现此类问题。

外层铜的表面处理方式;如采用CO2激光钻孔需采用棕化处理,UV激光钻孔则无需进行此工步。内层焊盘的表面处理方式,内层层压前一般采用粗化处理,保证一定的粗糙度,防止铜面反射激光形成盲孔孔底的udercut。

【2】 通孔Undercut在IC载板流程中应从以下方面进行控制:

IC载板钻孔孔径小,孔数多,对于钻刀的磨损较为严重,因此控制单把钻刀的钻孔数以及返磨次数尤其重要,否则容易引起披峰、孔粗等钻孔不良,在除胶、沉铜、电镀后极易引起出现电镀不良以及可靠性问题。

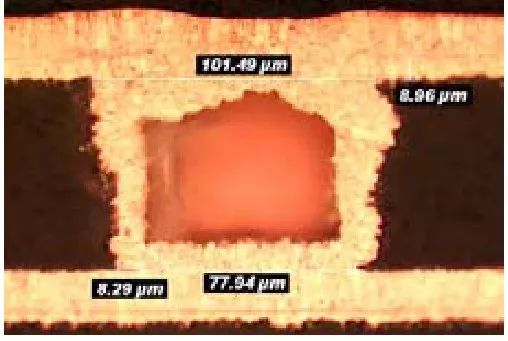

图11 盲孔蟹脚(undercut)控制≦10μm

5.粉红圈产生机理

粉红圈的根本性原因是内层氧化铜遇酸后溶解露出底部粉红色铜面或被还原单质铜,故得此雅名。

一般常见于内层采用黑化做表面处理的工艺中,采用黑化的目的主要有两个:(1)进行表面的微粗化(微蚀MICRO-ETCH)以增强内层铜箔表面积,提高结合力;(2)铜面不经氧化处理在高温高压状态下内层铜面会与半固化片(粘结片)固化过程中的的有机物(在高温高压下多官能团有机物均具有很强的氧化效果)和挥发性气体(水和其他小分子物质)发生反应,造成内层铜面的颜色不均,明显的色差和次表面缺陷,采用黑氧化处理即可有效防止该类缺陷的发生,而黑化由于为表面为氧化铜,其容易受到药水的攻击产生粉红圈,目前业界一般采用棕化替代黑化处理,黑化由于长期存在的粉红圈问题已经属于落日残阳逐渐被淘汰。

(1) 粉红圈与Undercut之联系

如果盲孔底部的Undercut过大,其沉铜过程中酸性药水易于进攻盲孔内层铜皮的缝隙,导致黑化层的氧化铜被酸性药水侵蚀,最后导致铜露出粉红色形成粉红圈。可见示意图12。

图12 盲孔底部Undercut过大引起粉红圈示意图

(2) 粉红圈与PTH之联系

在PTH除胶渣(Desmear)过程中,要注意加强对除胶工艺条件的控制,尽量减少除胶过度,因为药水对内层黑化层与半固化绝缘层之间的部分攻击性较强,使槽液在该处极易渗入,容易使孔铜在该处产生断裂或镀层褶皱,造成粉红圈;同时也会造成玻璃纤维束处渗铜(wicking)造成可能的药水渗入和层间绝缘性能可靠性的降低。

(3) 粉红圈与钻孔之联系

钻孔时进刀速度和退刀速度不宜过快,同注意钻头及时的翻磨,清洗,取拿,保证钻刃良好的切削效果,减少钻头因老化和钝化对孔壁的撕裂拉扯等不良机械效果,减少多层板分层撕裂的产生,避免药水对内层铜皮的进攻,也是可以减少粉红圈产生的几率。

版权说明:本文转载自公众号"电子科技与PCB技术",出于非商业性的技术交流和科研之目的,并不意味着赞同其观点或证实其内容的真实性。如转载稿涉及版权等问题,请作者联系本网站管理人员,我们协调给予处理(或删除)。如不同意本网之转载,请及时告知本网撤除。